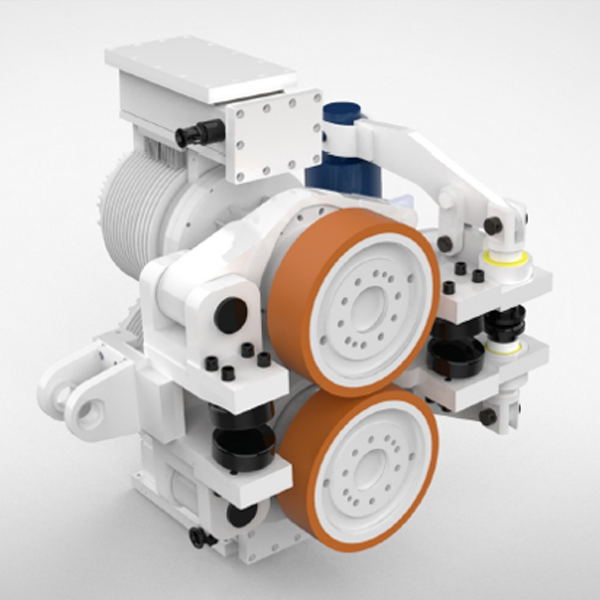

重型聚氨酯包胶轮具有耐磨性、耐腐蚀性、弹性好等优点,适用于进口设备的上光、过油、冶金、印铁等新型材料的配套包胶轮。聚氨酯重型包胶轮适用于各类机械,有许多优越的特性例如:叉车、AGV、RGV、堆垛机、游乐设备、仓储搬运平车等设备。重型聚氨酯包胶轮如何加工,才能实现以上的优点呢?下面,小编就来为大家详细介绍一下江苏重型聚氨酯包胶轮加工工艺流程。

重型聚氨酯包胶轮

江苏重型聚氨酯包胶轮加工工艺流程

一、清洗铁芯

目的:去除铁芯表面的油污、杂质等,确保包胶层与铁芯之间的良好粘合。

操作:

如果是新的胶辊铁芯,需要用专用的清洗剂将其表面的油污等杂质清洗干净。

如果是旧胶辊铁芯,则需要先去除旧胶辊外层的包胶,并用清洗剂将铁芯表面残留的胶彻底清洗干净。

二、表面粗糙处理

目的:增加铁芯表面的粗糙度,从而增大包胶层与铁芯之间的粘合面积,提高粘合的牢固性。

操作:

可以通过打磨、喷砂等方式对铁芯表面进行粗糙处理。

喷砂处理时,会根据铁芯的材质选择不同性质的砂来进行,以确保喷砂效果。

三、包胶

目的:在铁芯表面覆盖一层聚氨酯材料,形成包胶层。

操作:

根据客户要求和产品规格,选择合适的聚氨酯材料和配方进行包胶。

包胶过程需要严格控制温度、压力等参数,以确保包胶层的质量和厚度均匀。

四、硫化

目的:使聚氨酯包胶层与铁芯之间形成牢固的化学结合,提高包胶轮的强度和耐用性。

操作:

包胶后的胶辊需要放入硫化设备中进行硫化处理。

硫化时间一般为12-24小时,具体时间会根据聚氨酯材料的种类、厚度以及硫化设备的性能等因素而有所不同。

五、加工成型

目的:将硫化后的包胶轮加工成客户要求的尺寸和形状。

操作:

根据客户提供的图纸或样品,使用车床、磨床等加工设备对包胶轮进行精确加工。

部分客户对包胶轮表面要求较高的情况下,还需要进行镜面打磨等特殊处理。

六、质量检验

目的:确保加工出的重型聚氨酯包胶轮符合客户要求和质量标准。

操作:

对加工完成的包胶轮进行外观检查、尺寸测量、硬度测试等质量检验工作。

如有不合格品,需及时返工或报废处理。

七、包装入库

目的:保护包胶轮在运输和储存过程中不受损坏,并方便后续使用。

操作:

将检验合格的包胶轮进行包装处理,一般采用木箱、纸箱或塑料膜等包装材料。

包装好的包胶轮需贴上标签或标识牌,注明产品名称、规格型号、生产日期等信息后入库保存。

综上所述,重型聚氨酯包胶轮的加工工艺流程是一个涉及多个环节和步骤的复杂过程,需要严格控制各个环节的质量和工艺参数以确保最终产品的质量和性能。