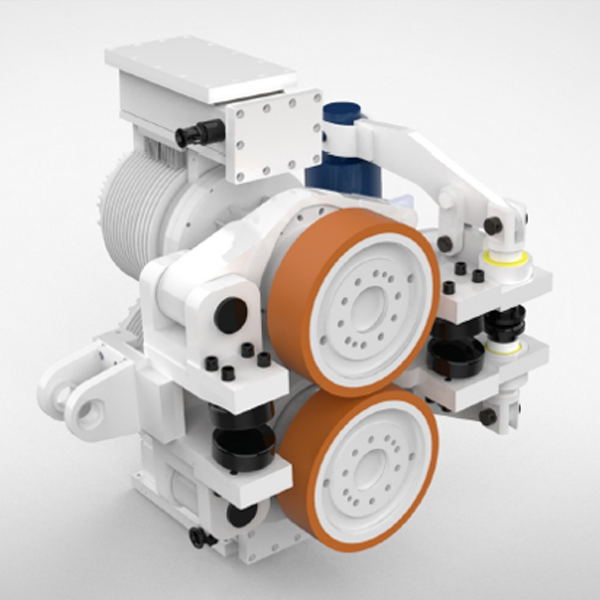

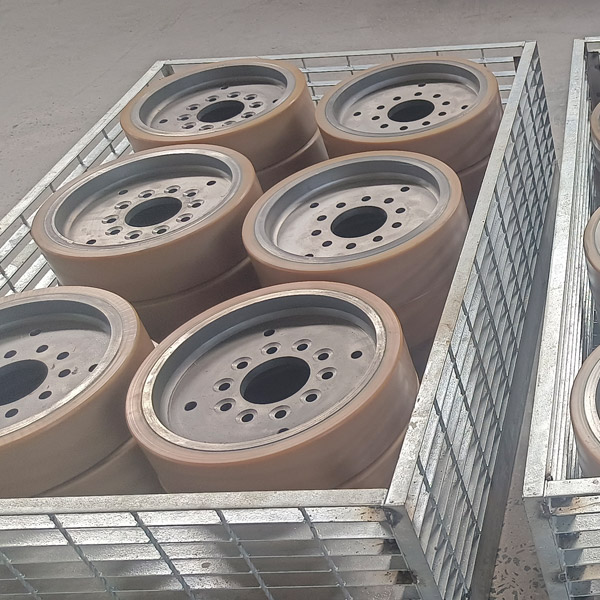

沙尔夫柴油单轨吊摩擦驱动轮是一种专为单轨吊系统设计的关键部件,它结合了先进的材料与制造工艺。该驱动轮采用高强度铸钢作为轮芯,确保了良好的承载能力和稳定性。其胎面则采用高耐磨的聚氨酯弹性体材料,这种材料具有优异的摩擦性能和耐磨损性,能在各种复杂环境下保持稳定的驱动力。

一、材料选择与准备

1、轮芯材料:沙尔夫柴油单轨吊摩擦驱动轮的轮芯主要采用铸钢材质,如ZG270-500铸钢,这种材料具有较高的强度和硬度,以及良好的切削性,能够满足重载和复杂工作环境下的使用需求。

2、摩擦材料:胎面则采用了NDIthane 95这种高耐磨的NDI聚氨酯弹性体材料,这种材料在-10℃~120℃的范围内,其损耗因子都非常稳定,机械性能如拉伸、磨耗、硬度、剪切、压缩等性能离散型极小,确保了驱动轮在各种工作环境下的稳定性和可靠性。

单轨吊摩擦驱动轮

二、制造工艺

1、配料与混合:将聚氨酯预聚体和BDO等原料按照一定比例混合并搅拌均匀。这一步骤是确保聚氨酯材料性能的关键。

2、模具准备与浇注:将搅拌均匀的聚氨酯混合体倒入准备好的模具中。模具的设计需确保与轮芯的形状和尺寸相匹配。

3、硫化处理:硫化是聚氨酯材料固化成型的关键步骤。将模具中的聚氨酯混合体进行预硫化和二次硫化处理,以确保材料完全固化并达到所需的性能。硫化温度和时间需严格控制,以确保产品质量。

4、脱模与修整:硫化完成后,将驱动轮从模具中取出,并进行必要的修整和打磨处理,以确保其表面平整光滑,满足使用要求。

三、质量检测与测试

1、外观检查:对驱动轮进行外观检查,确保其无裂纹、气泡等缺陷。

2、性能测试:对驱动轮进行拉力、耐磨性、硬度等性能测试,确保其满足设计要求和使用标准。

3、动力测试:在生产过程中,会对一定数量的驱动轮进行动力测试,以确保其在实际使用中的稳定性和可靠性。

四、特殊工艺与定制服务

为了满足不同客户的需求,沙尔夫柴油单轨吊摩擦驱动轮的生产工艺还包括特殊工艺和定制服务。例如,可以根据客户要求调整聚氨酯材料的配方和性能参数;可以提供不同尺寸和形状的轮芯和摩擦材料;还可以提供防爆等特殊性能以满足特定环境下的使用需求。

综上所述,沙尔夫柴油单轨吊摩擦驱动轮的生产工艺涉及材料选择与准备、制造工艺、质量检测与测试以及特殊工艺与定制服务等多个方面。这些步骤共同确保了驱动轮的高质量和可靠性,使其在各种复杂环境下都能发挥出色的性能。