聚氨酯轴承包胶轮的加工工艺主要包括以下步骤:

一、准备阶段

1、材料准备:准备金属轴承或轮芯作为基体,以及聚氨酯材料。聚氨酯材料的选择和配方调整会直接影响最终产品的性能。

2、设备准备:准备好注塑机、硫化机、车床等必要的生产设备。

二、辊芯处理

1、清洗:使用专用的清洗剂将金属轴承或轮芯表面的油污、杂质等清洗干净。对于全新的胶辊铁芯,需要去除表面的生产、运输过程中沾染的油污等杂质;对于旧胶辊铁芯,则需要先去除旧胶辊外层的包胶,并用清洗剂将铁芯表面残留的胶清洗干净。

2、粗糙处理:为了提高聚氨酯与金属之间的粘合力,需要对金属轴承或轮芯表面进行粗糙处理,如喷砂、打磨等,以增加粘合面积和摩擦力。

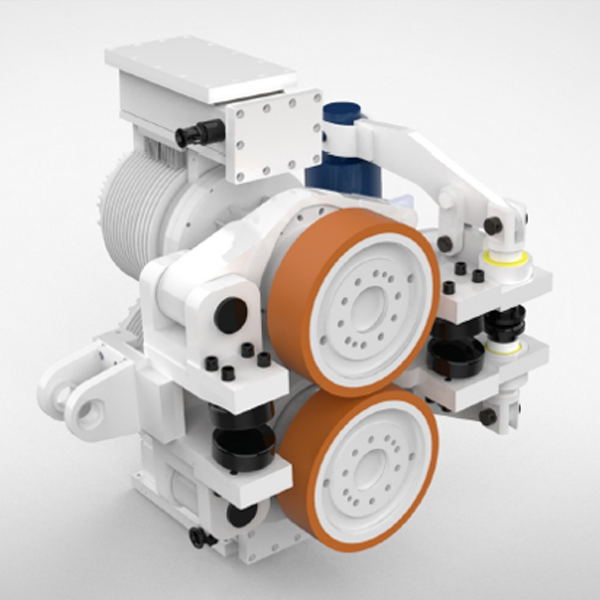

聚氨酯轴承包胶轮

三、包胶

1、热压成型:将聚氨酯材料放置在金属轴承或轮芯上,通过高温高压的作用,使聚氨酯材料在金属表面形成一层牢固的胶层。这种方法可以确保聚氨酯与金属之间的紧密结合,提高产品的耐用性。

2、注塑成型:将聚氨酯材料注入金属轴承或轮芯的模具中,待冷却后得到完整的聚氨酯包胶轮。这种方法可以准确控制产品的形状和尺寸,提高生产效率。在注塑过程中,需要将模具加热到一定温度,以保证聚氨酯材料能够充分流动。同时,通过压力的作用,将聚氨酯材料注入到模具中,填满模具的型腔。

四、硫化处理

包胶后的胶辊需要进行硫化处理,使聚氨酯材料与金属轴承或轮芯之间形成更紧密的粘合。硫化时间一般需要10~24小时,具体时间取决于产品的尺寸和形状。硫化过程中,包胶轮需要保持一定的温度和压力。

五、后续处理

1、修整:硫化完成后,对包胶轮进行修整,去除表面的不平整部分、毛刺和杂质等,以保证产品的外观美观和质量稳定。修整过程可能需要使用车床等工具进行加工成型。

2、检测:对修整好的包胶轮进行检测,包括负载能力、耐磨性、硬度等性能测试,以及外观检查,确保产品没有裂纹、气泡等缺陷。

六、质量控制

在整个加工过程中,需要严格控制各个环节的质量,确保最终产品的性能和质量满足要求。这包括材料的选择和配方调整、辊芯的处理质量、包胶过程的控制、硫化条件的设定以及后续处理的精细程度等。

聚氨酯轴承包胶轮的加工工艺需要精细的操作和严格的控制,以确保最终产品的质量和性能。通过科学的生产工艺和严格的质量控制,可以生产出高品质、高性能的聚氨酯轴承包胶轮,满足各种机械和工业设备的需求。