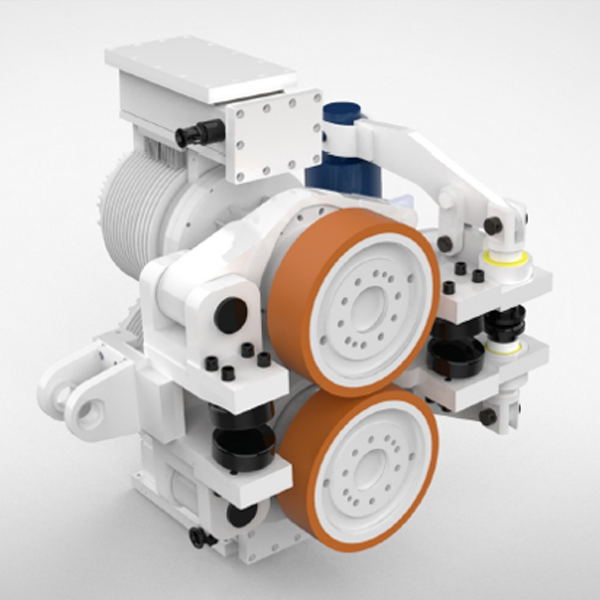

单轨吊驱动轮是单轨吊系统中的重要部件,它负责将动力传递给整个单轨吊系统,使单轨吊能够沿着轨道稳定移动,完成物料运输、设备移动等任务。以下是对单轨吊驱动轮制造的详细介绍:

一、材料选择

单轨吊驱动轮通常由高耐磨、高抗撕裂的材料制成,以确保在恶劣的矿井环境中稳定运行。常见的材料包括聚氨酯、NDIthane95等。这些材料不仅耐磨、耐腐蚀,还具有良好的阻燃性和抗静电性,能够防止因摩擦产生火花,适用于有瓦斯、煤尘等危险的场合。

单轨吊驱动轮

二、制造工艺

单轨吊驱动轮的制造工艺通常包括以下几个步骤:

1、喷砂:对轮芯表面进行喷砂处理,以去除表面杂质和氧化层,提高表面粗糙度,便于后续包胶处理。

2、清洗:对喷砂后的轮芯进行清洗,确保表面无油污、灰尘等杂质。

3、固化:对轮芯进行预热处理,以提高其表面温度,为后续包胶提供有利条件。

4、聚氨酯预聚体预热:将聚氨酯预聚体进行预热处理,使其达到适宜的粘度,便于包胶操作。

5、模具预热:对包胶模具进行预热处理,以防止包胶过程中出现温度应力,影响产品质量。

6、配料:根据产品要求,将适量的聚氨酯预聚体、固化剂、催化剂等混合均匀,制备成包胶材料。

7、包胶:将混合好的包胶材料倒入预热好的模具中,然后将轮芯放入模具中,进行包胶处理。在包胶过程中,需要控制模具温度和包胶压力,以确保包胶质量。

8、硫化:将包胶好的驱动轮进行硫化处理,使其内部的聚氨酯材料充分交联固化,提高产品的强度和耐磨性。

9、检测:对硫化后的驱动轮进行检测,包括外观检查、尺寸测量、硬度测试等,确保产品质量符合标准要求。

三、产品特点

1、高耐磨性:采用聚氨酯等高耐磨材料制成,能够长时间承受与轨道表面的摩擦而不显著磨损,显著延长了驱动轮的使用寿命。

2、高抗拉强度和抗撕裂性:能够承受重载和复杂工况,确保单轨吊系统的稳定性和安全性。

3、传动效率高:通过与轨道表面之间的摩擦力来传递动力,传动效率高,基本可以达到100%,确保了矿山设备的高效运行。

4、适应性强:在矿山复杂多变的环境中,如斜坡或不平坦的路面,矿井单轨吊驱动轮依然能够保持稳定运行状态,满足各种运输需求。

5、节能环保:聚氨酯材料在高速运转时具有低能量损失和热量积聚的特性,有助于减少能量消耗,提高系统效率。同时,聚氨酯材料能够耐受紫外线辐射、臭氧和油脂等恶劣环境因素,且可以通过特殊配方处理,使其具备防爆、防静电和阻燃的特性,符合环保要求。

四、定制服务

单轨吊驱动轮制造厂家通常提供定制服务,可以根据客户的具体需求进行定制生产。包括不同的尺寸、硬度、颜色等,以满足不同矿山应用场景的需求。同时,厂家还可以提供技术支持和售后服务,确保客户在使用过程中得到及时的技术支持和维护保障。

综上所述,单轨吊驱动轮制造是一个复杂而精细的过程,需要选择合适的材料、采用先进的制造工艺和严格的质量控制标准来确保产品质量和性能。同时,厂家还需要提供定制服务和售后支持以满足客户的多样化需求。