洁净设备用聚氨酯包胶轮的制造工艺在多个环节上确实有特殊要求,这些要求主要是为了确保包胶轮在洁净环境中能够稳定、高效地运行,同时满足严格的清洁度标准。

洁净设备聚氨酯包胶轮制造过程主要步骤:

1、材料选择与准备:

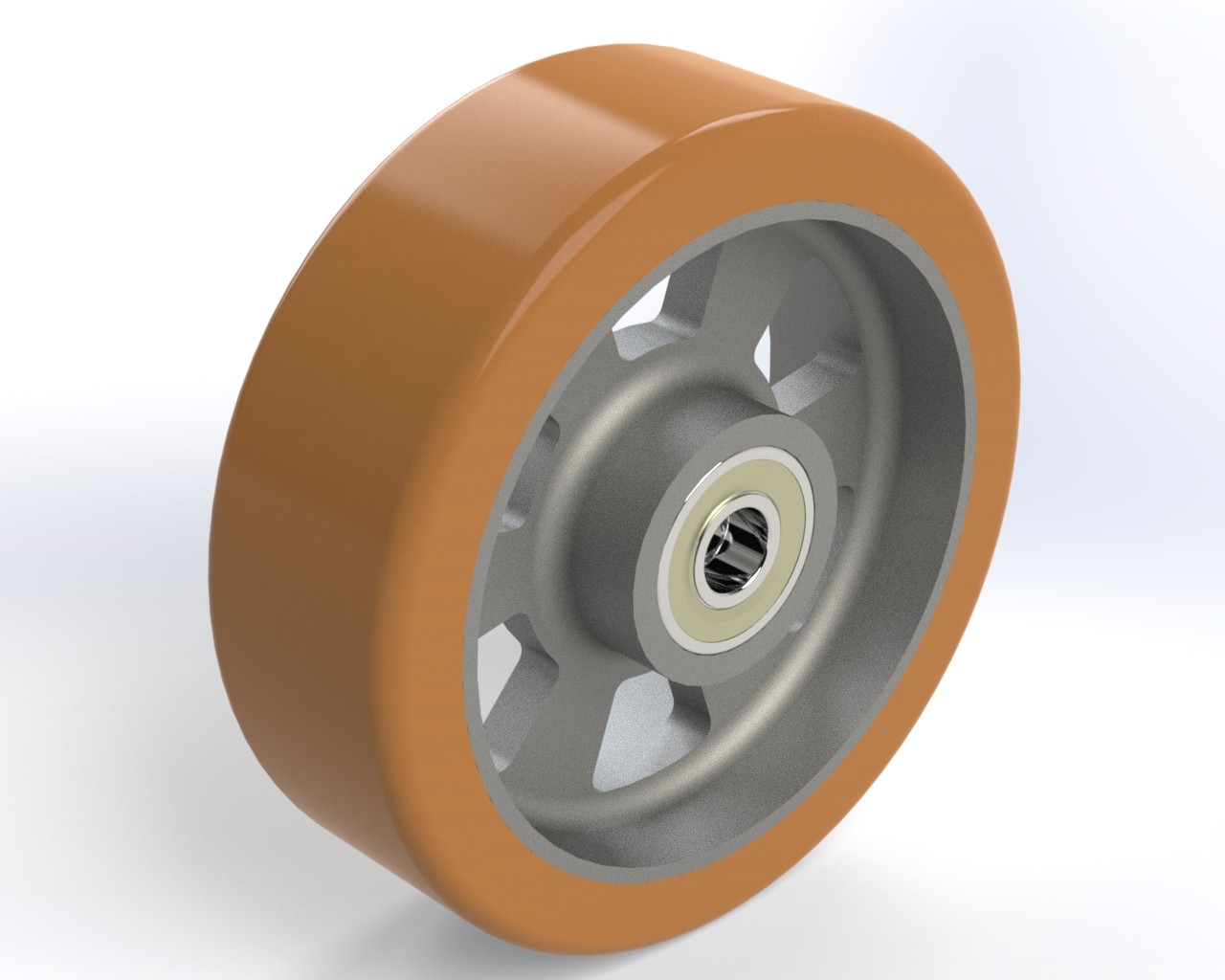

选择高质量的聚氨酯材料作为基础,这种材料具有良好的耐磨、耐腐蚀、抗撞击等性能,适合用于制造包胶轮。

根据客户要求和产品设计,准备好所需的聚氨酯材料和其他辅助材料。

2、清洗与粗糙处理:

如果是全新的胶辊铁芯,需要清洗铁芯表面的油污等杂质,确保表面干净无污物。

对于旧胶辊铁芯,先去除旧包胶层,然后清洗铁芯表面,确保无残留胶和其他杂质。

对铁芯表面进行粗糙处理,增加表面粗糙度,以提高聚氨酯包胶与铁芯的粘合面积和粘合力。

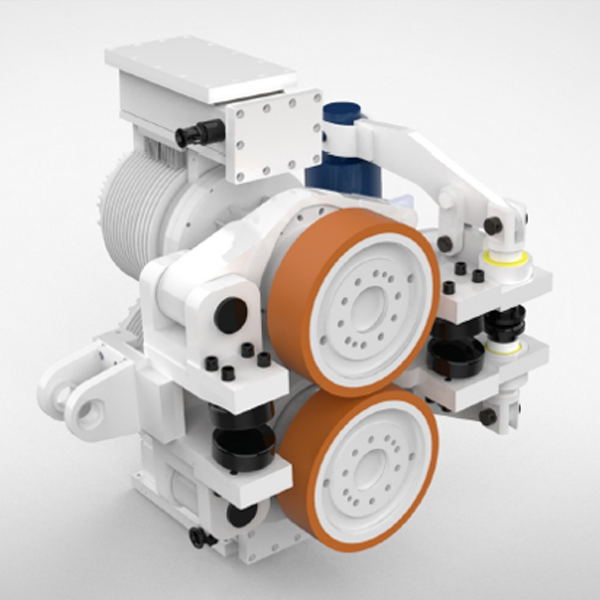

洁净设备用聚氨酯包胶轮

3、包胶:

将经过处理的胶辊铁芯放入包胶设备中。

根据客户要求和产品设计,将聚氨酯材料均匀地涂抹在胶辊铁芯上,确保包胶层厚度均匀、无气泡和缺陷。

4、硫化与固化:

包胶后的胶辊需要进行硫化处理,通常在特定的温度和压力下进行一段时间(如10~15小时),使聚氨酯材料充分硫化并与铁芯紧密结合。

硫化完成后,将胶轮放置在恒温环境中进行固化,以提高聚氨酯材料的稳定性和强度。

5、打磨与修整:

根据客户要求的尺寸和形状,对包胶轮进行打磨和修整,确保尺寸精确、表面光滑。

对于要求较高的客户,可能需要使用数控磨床对胶辊进行镜面打磨,以满足更高的表面质量要求。

6、质量检查与测试:

对修整好的包胶轮进行质量检查,包括检查外观是否有裂纹、气泡等缺陷。

进行性能测试,如负载能力、耐磨性、高温和低温性能等测试,确保产品性能符合标准和客户要求。

通过以上制造工艺,可以生产出满足洁净设备要求的聚氨酯包胶轮,这些包胶轮具有优异的耐磨性、高强度和良好的扯断伸长率,适用于各种洁净环境和高性能要求的应用场景。