浇注型聚氨酯包胶的工艺流程是一个复杂而精细的过程,涉及原料准备、预处理、浇注成型、后处理及质量控制等多个环节。以下是该工艺流程的详细介绍:

一、原料准备

浇注型聚氨酯包胶通常使用双组分聚氨酯体系,包括A组分(异氰酸酯预聚体)和B组分(扩链剂与填料的混合物)。

1、A组分(异氰酸酯预聚体):根据制品的硬度要求选择不同NCO(异氰酸酯基)含量的预聚体。例如,硬度为70A的制品建议选用NCO含量为6.5%的预聚体。

2、B组分(扩链剂与填料的混合物):常用MOCA(4,4’-亚甲基双邻氯苯胺)作为扩链剂,但需注意MOCA具有致癌毒性,操作时应特别注意安全。目前已有非MOCA无毒硫化剂可供选择。填料的选择和添加比例需根据制品的性能要求进行精确控制。

原料储存应保持在25℃以下的阴凉环境中,使用前需进行真空脱水处理,确保水分含量低于0.05%,以避免影响制品的质量和性能。

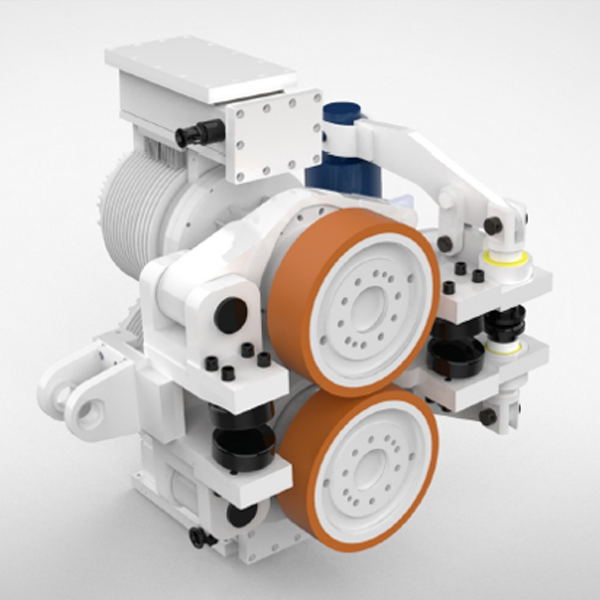

浇注型聚氨酯包胶

二、预处理

预处理环节主要包括模具的预热、脱模剂的喷涂和分型面的检查。

1、模具预热:模具的预热温度根据制品的厚度设定。一般来说,薄壁件的模具温度控制在80-90℃,厚壁件可适当降低至60-70℃。预热有助于加快聚氨酯的固化速度,提高制品的质量。

2、脱模剂喷涂:采用半永久性氟系材料作为脱模剂,喷涂时需保持0.3-0.5MPa的气压,形成均匀薄膜。脱模剂的选择和使用量需根据模具的材质和制品的形状进行调整。

3、分型面检查:合模前需仔细检查分型面的间隙,确保不超过0.02mm。分型面的间隙过大会导致制品出现飞边或毛刺等缺陷。

三、浇注成型

浇注成型是浇注型聚氨酯包胶工艺中的关键环节,需精确控制工艺参数以确保制品的质量和性能。

1、混合与浇注:将A组分和B组分按照一定比例混合均匀后,迅速倒入预热好的模具中。混合温度应稳定在40±2℃,混合室压力不低于8MPa以保证充分混合。浇注速度根据模具型腔的体积计算,常规制品控制在30-50g/s。

2、固化:浇注完成后,聚氨酯在模具中发生化学反应并固化成型。固化时间与制品的厚度呈正相关,经验公式为 t=1.2×T(min),其中T为最大壁厚(mm)。在固化过程中,需实时监测料温变化,温度波动不得超过±1℃。

四、后处理

后处理工序包括脱模、后固化处理和机械加工等。

1、脱模:脱模时机通过硬度检测确定。当邵氏硬度达到最终值的85%时,即可进行脱模操作。脱模时需小心谨慎,避免损坏制品的表面或边缘。

2、后固化处理:脱模后的制品需进行后固化处理,以提高其物理性能和化学稳定性。后固化处理采用分段升温法,先在80℃保持2小时,再升至110℃维持4小时。对于某些特殊要求的制品,后固化处理的温度和时间可能需要进行调整。

3、机械加工:对于精密制品或表面要求较高的制品,需进行机械加工以满足客户的要求。车削进给量应控制在0.1mm/r以内,表面粗糙度Ra应小于或等于3.2μm。

聚氨酯包胶轮

五、质量控制

质量控制是浇注型聚氨酯包胶工艺中不可或缺的一环。通过严格的质量控制体系,可以确保制品的质量和性能符合客户的要求。

1、原料检测:对A组分和B组分进行定期检测,测定其NCO含量、羟值及粘度等指标,确保符合相关标准。

2、过程监控:在浇注过程中,每30分钟检测一次混合比误差,要求不超过±0.5%。同时,实时监测料温变化和固化时间等参数,确保工艺过程的稳定性和可控性。

3、成品检验:对成品进行拉伸强度、撕裂强度、压缩永久变形等指标的检测,确保符合客户的要求和相关标准。每批次抽取3%的样品进行老化试验,70℃×70h热老化后性能保持率需达到90%以上。

六、安全防护与废弃物处理

在浇注型聚氨酯包胶工艺中,安全防护和废弃物处理同样重要。

1、安全防护:操作人员需佩戴A级防毒面具和防护眼镜等个人防护装备,以防止有害物质对人体的伤害。车间应安装可燃气体报警装置,浓度报警阈值设定为10%LEL(爆炸下限)。

2、废弃物处理:反应残渣等废弃物需按照相关标准进行处理。一般来说,反应残渣需用10%氢氧化钠溶液中和后密封存放,以防止对环境造成污染。

综上而论,浇注型聚氨酯包胶的工艺流程涉及多个环节和多个方面的控制。通过严格的质量控制体系和安全防护措施,可以确保制品的质量和性能符合客户的要求和相关标准。