堆垛机导向轮磨损是立体仓库运行中的常见问题,其直接表现为聚氨酯包胶层脱胶、车轮外圆磨损、包胶开裂掉渣以及偏轨等故障,严重影响设备定位精度和运行稳定性。以下从磨损原因、典型表现及系统性解决方案展开分析:

一、导向轮磨损严重的主要原因

1、安装与装配问题

安装偏差:导向轮安装时未校准水平度、垂直度或同轴度,导致轮体与轨道接触面受力不均,局部应力集中引发快速磨损。

轴承间隙不当:轴承预紧力过大或过小均会加速磨损:间隙过小导致摩擦力剧增,间隙过大则引发轮体横向摆动,加剧轮缘与轨道的摩擦。

轴系变形:导向轮轴弯曲或花键磨损,会导致轮体运行轨迹偏移,形成偏磨现象。

2、轨道与运行环境因素

轨道污染:金属碎屑、灰尘、油污等异物嵌入轮轨接触面,形成磨粒磨损,加速包胶层脱落。

轨道变形:地面沉降、热胀冷缩或长期重载导致轨道直线度、水平度超差,迫使导向轮承受侧向力,加剧磨损。

环境腐蚀:高湿度、酸碱腐蚀性环境会加速聚氨酯包胶层老化,降低其耐磨性和附着力。

3、负载与运行工况

超载运行:堆垛机长期超设计载荷运行,导致导向轮承受压力超过材料屈服强度,加速包胶层剥离和轮体变形。

高频冲击:频繁启停、急加速/减速产生的冲击载荷,使导向轮承受瞬时过载,易引发包胶层开裂或轮缘崩边。

偏载工况:货物重心偏移导致堆垛机单侧导向轮受力过大,形成非对称磨损。

4、维护与材料缺陷

润滑失效:轴承润滑脂变质、缺失或选用不当,导致干摩擦,温度升高加速材料疲劳。

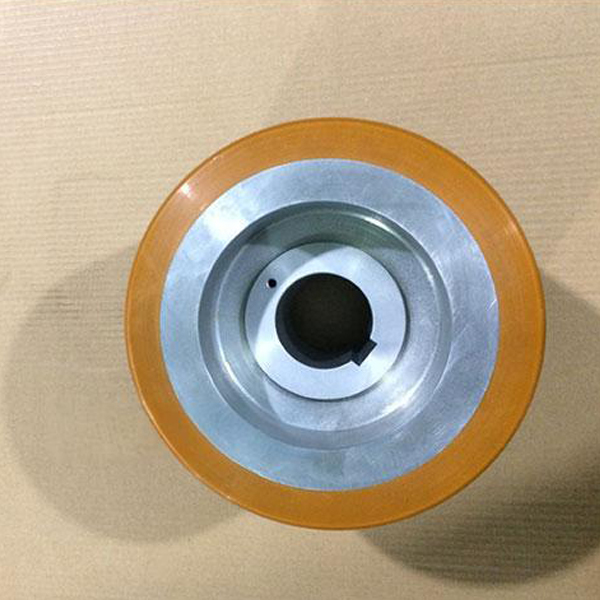

包胶质量差:聚氨酯材料硬度不足、耐温性差或与轮体粘结强度低,易出现脱胶、开裂。

老化失效:长期运行后,聚氨酯包胶层因材料老化变脆,抗冲击性下降,易产生裂纹和掉渣。

堆垛机聚氨酯导向轮

二、导向轮磨损的典型表现与危害

| 故障现象 | 具体表现 | 危害 |

| 聚氨酯包胶脱胶 | 包胶层与轮体金属基材分离,局部或大面积剥离 | 轮体金属直接接触轨道,磨损速率提升10倍以上,易引发卡滞、脱轨 |

| 车轮外圆磨损 | 轮体外径减小导致堆垛机运行高度变化,定位精度下降 | 需频繁调整轨道间隙,增加维护成本;严重磨损时需整体更换轮体 |

| 包胶开裂掉渣 | 包胶层出现放射状裂纹,碎屑脱落进入轨道或轴承 | 碎屑卡入轨道引发偏轨,进入轴承导致润滑失效,形成连锁故障 |

| 堆垛机车轮偏轨 | 运行轨迹偏离轨道中心线,轮缘与轨道侧壁摩擦产生刺耳异响 | 轨道侧壁磨损加剧,需整体更换轨道;长期偏轨可能导致堆垛机倾覆 |

三、系统性解决方案

1. 安装与调试优化

三维激光校准:采用高精度激光跟踪仪对导向轮进行空间位置校准,确保水平度≤0.1mm/m、垂直度≤0.2mm/m。

轴承间隙动态调整:通过液压预紧装置实现轴承间隙在线调节,间隙值控制在0.02-0.05mm(根据负载动态调整)。

轴系直线度修复:对弯曲轴采用冷校直或局部加热校直工艺,花键磨损超过0.1mm时更换整体轴系。

2. 轨道与运行环境治理

轨道激光熔覆修复:对磨损轨道采用激光熔覆技术修复表面,硬度提升至HRC55-60,粗糙度Ra≤0.8μm。

智能清洁系统:安装轨道自动清扫装置,集成高压气吹、毛刷清扫和负压吸尘功能,清洁频率≥4次/天。

环境控制系统:在仓库内配置除湿机(湿度≤60%)、空气净化装置(颗粒物≤0.5μm),减少腐蚀性气体。

3. 负载与运行工况控制

动态载重监测:在堆垛机立柱安装应变片传感器,实时监测载荷变化,超载时自动触发报警并停机。

S型加减速曲线:优化PLC控制程序,将加速度限制在0.3-0.5m/s²,启停冲击力降低40%。

偏载补偿技术:通过激光测距仪监测货物重心位置,自动调整运行参数,使导向轮受力均衡。

4. 维护与材料升级

智能润滑系统:采用单点润滑器,按需定量供给高温润滑脂(工作温度-40℃~150℃),润滑周期可调至1-3个月。

包胶材料升级:选用高耐磨聚氨酯(邵氏硬度90-95A),添加纳米二氧化硅增强耐磨性,耐温范围-30℃~120℃。

在线监测技术:安装振动传感器(加速度≤5g)和温度传感器(检测范围-20℃~200℃),通过边缘计算实现故障预警。

5. 应急与改造方案

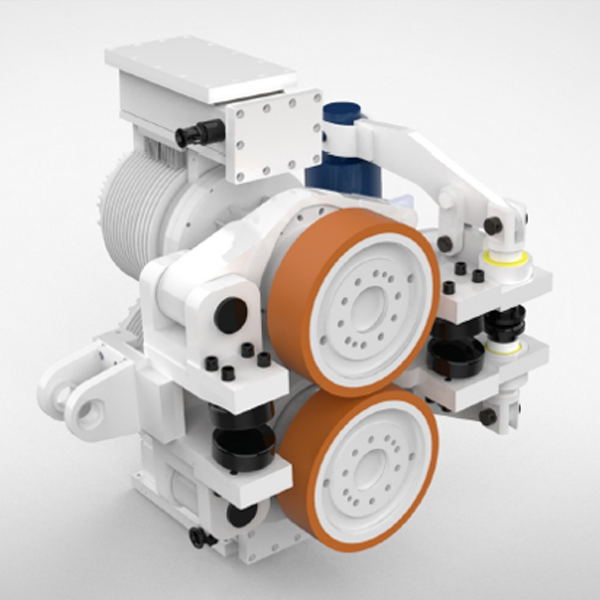

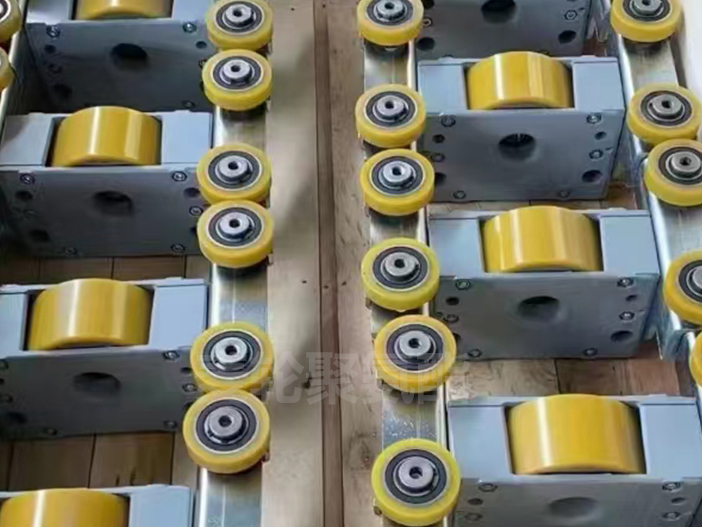

DRS行走轮箱快换设计:采用模块化设计,轮箱与电机集成,更换时间缩短至2小时内。

磁悬浮导向改造:在高端应用场景中,用磁悬浮技术替代传统轮轨接触,消除机械磨损,维护成本降低70%。

AI故障诊断:基于深度学习算法,分析历史数据建立磨损预测模型,提前30天预警潜在故障。

聚氨酯导向轮

四、实施案例与效果

某家电物流中心:通过轨道激光熔覆修复+智能润滑系统改造,导向轮更换周期从8个月延长至36个月,年维护成本降低65%。

某医药冷链仓库:采用磁悬浮导向技术后,设备停机时间减少92%,定位精度提升至±0.5mm,能耗降低30%。

某汽车零部件工厂:实施动态载重监测+偏载补偿技术,导向轮偏轨故障率下降88%,仓储效率提升40%。

通过系统性地解决安装精度、轨道质量、负载控制、维护策略等核心问题,可显著延长堆垛机导向轮使用寿命,保障立体仓库的高效稳定运行。建议企业建立聚氨酯导向轮全生命周期管理系统,结合物联网技术实现远程监控与预测性维护。